Catégorie(s) : Initiatives locales

Durant ce printemps confiné ils ont mis leur savoir-faire à profit pour fabriquer des visières et optimiser la production de masques entreprise par des bénévoles.

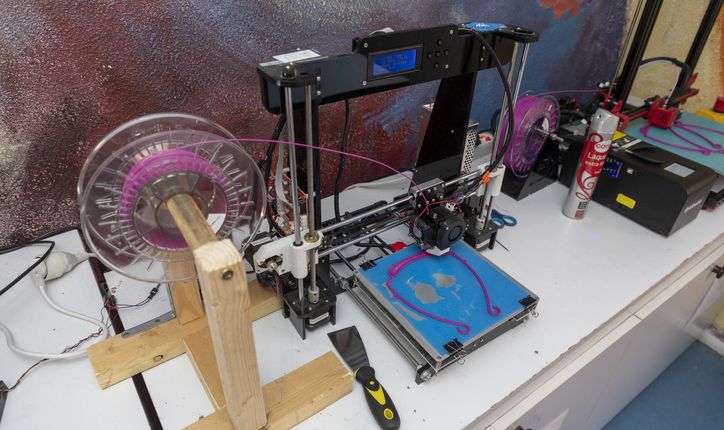

Dans le langage courant on les appelle les Gadzarts (pour « les gars des arts »), ces étudiant(e)s et ingénieur(e)s issu(e)s de l'école supérieure des Arts et Métiers. Dès la fin mars, leur association met sur pied une organisation drastique. Les futurs ingénieurs se relaient tous les jours de sept heures à minuit sur quatre imprimantes 3D acquises avec les subsides de l'association. Les machines impriment la partie serre-tête de la visière. « Chaque étudiant effectue une permanence d'une heure tous les jours. Il faut 10 à 15 minutes pour l'impression d'un serre-tête, détaille Émilien Schroeder, 23 ans, coordonnateur de l'opération qui termine sa quatrième année d'études dans le génie industriel. L'assemblage des feuilles de plastique au fer à souder est réalisé par deux équipes de quatre personnes entre 18 heures et 19 heures », poursuit-il. Les commandes conditionnées en carton sont retirées in situ sur le principe d'un drive. Pas moins de 6 500 visières sont fabriquées et vendues à de nombreuses entreprises avant la reprise de la production industrielle au moment du déconfinement.

Qualité et transmission de savoir

Début avril, alors que la production des visières est sur les rails, les élèves ingénieurs décident de s'impliquer également dans l'opération lancée par les centres sociaux de Borny (lire ci-dessus). « Nous voulions proposer un cadre pour aider à produire des masques de qualité rapidement et en toute sécurité », rappelle Émilien tout en décrivant le foyer d'étudiants transformé en open-space de production pour l'occasion.

Les Gadzarts, qui choisissent de réinvestir les bénéfices de la vente des visières dans l'achat des fournitures nécessaires à la fabrication des masques, ne transigent pas sur la qualité : « Il faut pouvoir se protéger soi-même et protéger les autres. Nous nous appuyons sur la norme AFNOR pour les trois zones de contact (nez, joue et sous le menton), et prenons également en compte la problématique de la perméabilité. Le masque doit filtrer mais aussi permettre de respirer et ne pas laisser l'humidité s'installer, détaille encore Émilien. On a beaucoup prospecté pour trouver les tissus les plus performants » ajoute-t-il, tout en relatant un trajet à Paris avec deux de ses congénères pour se procurer des matériaux certifiés par la DGA (Direction Générale des Armées). Celui qui s'avère d'ores et déjà un véritable manager retient une expérience riche d'enseignements, et se prépare à constituer un dossier complet, témoin du travail réalisé et ressource pour des projets d'avenir.

Crédit photo : Luc Bertau

Dernière mise à jour : 16/09/2021